變形速率對鍛件塑性的影響比較復雜,下面就一些規律性的問題作以簡單介紹。

(1)熱效應與溫度效應塑性變形時物體所吸收的能量,絕大部分轉化為熱能,這種現象稱為熱效應。塑性變形能的一部分散失到周圍介質中,其余熱量使變形體溫度升高,這種由于鍛件塑性變形過程中所產生的熱量而使變形體溫度升高的現象,稱為溫度效應。溫度效應與變形速度、變形溫度、變形程度以及周圍介質有關。一般來說,鍛件變形速度高,單位時間的變形量大,產生的熱量多,散熱相對要少,溫度效應大。如錘上鍛件鍛造時,錘頭連續打擊鍛件坯料,鍛件坯料的溫度不僅不降低,有時反而會升高。變形溫度高,變形力及變形功都較小,轉化為熱的那部分能量較小,而且高溫下熱量散失快,故變形的熱效應小,而冷變形時溫度效應大,變形程度大,單位體積的變形功大,溫度效應明顯。鍛件變形體與工具的接觸面、周圍介質的溫差越小,散失的熱量越小,溫度效應越大。

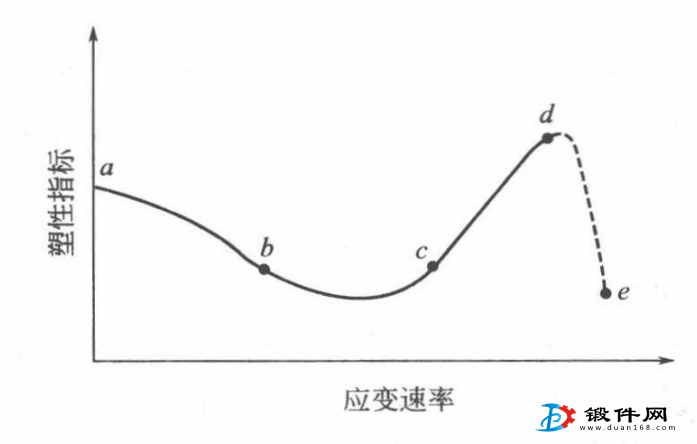

(2)變形速率對鍛件塑性的影響隨著變形速率或應變速率的增加,鍛件的塑性降低。這是由于當變形速率增加時,要驅使數目更多的位錯同時運動,而使鍛件的真實流動應力提高。但是鍛件變形速率的提高對金屬斷裂應力的影響卻不大,因此隨變形速率的提高,金屬就會過早地達到斷裂階段,減少了金屬斷裂前的變形程度,即降低了金屬的塑性。在熱變形條件下,變形速率增大,可能沒有足夠回復及再結晶的時間,從而降低金屬的塑性。隨著變形速率的增加,溫度效應增加,會提高金屬的塑性,這一點對冷塑性變形較明顯。由此可見,隨著變形速率的提高,既有塑性降低的可能,也有塑性提高的可能。應變速率對塑性的影響可用下圖來說明。在圖中的ad段,當應變速率不大時,應變速率的增加引起塑性的降低大于溫度效應引起塑性的增加,因此塑性降低。在bc段,開始時塑性指標降低,隨應變速率增大。溫度效應增強,塑性不再隨應變速率增。而降低,反而出現上升。在cd段,當應變速率很大時,由于溫度效應顯著增強,使鍛件塑性的提高超過了因變形硬化造成的塑性下降,因而使塑性上升。但當溫度效應很大,以致使變形溫度進人了高溫脆性區,則金屬的塑性急劇下降,如de段。

應變速率增加,對于具有脆性轉變的金屬,由于溫度效應的作用而使金屬由塑性區進入脆性區,則鍛件的塑性降低;反之,如果溫度效應的作用恰好使鍛件由脆性區進人塑性區,則對提高鍛件塑性有利。例如,前述碳鋼在200?400℃:內為藍脆區,若在此溫度范圍內提高應變速率,則由于溫度效應而脫離藍脆區,時效硬化來不及充分完成,塑性就不會下降;又如,高速錘(錘頭打擊速度約為12?18m/s)上模鍛時,其鍛造溫度應比一般熱模鍛的低50?150℃左右,否則會由于溫度效應大而落入高溫脆性區,容易造成鍛造金屬的過熱或過燒。

提高應變速率,從鍛件鍛造工藝性角度來看,會在以下三個方面起有利作用:第一,降低摩擦系數,從而降低金屬的流動阻力、改善鍛件的充填性及變形的不均勻性;第二,減少熱成形時的熱量損失,從而減少毛坯溫度的下降和溫度分布的不均勻性,這對于鍛件形狀復雜 (如具有薄壁、高肋等)且材料的鍛造溫度范圍較窄的鍛件鍛造是有利的;第三,出現所謂“慣性流動效應”,從而改善金屬的充填性,這對于如薄輻板類齒輪、葉片等復雜鍛件的模鍛成形是有利的。在非常高的應變速率(如爆炸成形等)下,鍛件的流變行為可能發生更為復雜的變化,其機理還不太清楚,但在極高的應變速率下(如爆炸成形壓力液的速度約為1200?7000m/S),材料塑性變形能力大為提高,同時零件成形時貼模速度很高,傳力介質多為液體或氣體,因而鍛件的精度髙、表面質量好。