一、輾環工藝的工作原理

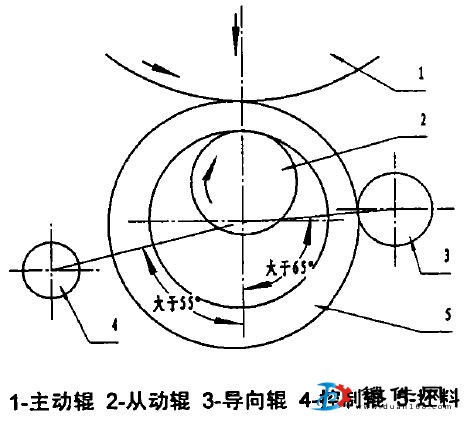

輾壓工藝設計塑性加工理論、材料力學、理論理學、流體力學、模具設計、計算機數值模擬等眾多領域,因此影響因素多、技術難度大。輾環是在專門的擴孔機上進行的。擴孔機上一般有四種輥輪:主動輥1、從動輥2、導向輥3、控制輥4,其工作過程如圖1-2所示。將加熱好的環形坯料5套在從動輥2上,主動輥1-面帶著環坯旋轉一面靠油壓作徑向送進,使坯料受壓延伸,壁厚減小,內外徑同時增大。導向輥3始終靠在工件上,其余各輥都靠摩擦力旋轉。根據生產經驗,導向輥3與主軸線夾角應大于65°,控制并隨著工件直徑增大而外移。它的作用是使工件轉動平穩,并對工件整形。當工件外徑達到所需尺寸時,工件與控制輥4接觸發出信號使主動輥1回程,擴孔結束。電機只帶動主動輥旋轉,其它輥是被動旋轉的。控制輥與主軸夾角應大于55°。輾環工藝必須采用合適的輾擴比K和每轉壓下量,才能保證整個擴孔過程始終滿足坯料的咬入條件,使輾壓能穩定進行。

由以上可知輾環工藝是軋制技術與機械零件制造技術的交叉結合,因此它還具有咀下特點:

1、主動輥與芯輥直徑尺寸相差懸殊;

2、主動輥做主動旋轉軋制運動,芯輥做從動旋轉軋制運動,且它們的轉速不同;

3、旋轉軋制運動與直線進給運動相互獨立;

4、徑向軋制運動與端面軸向軋制運動相互制約,并都受到導向運動的約束和干涉;

5、軋制中環件毛坯反復多次通過型腔逐漸減少的軋制孔型;

6、環形鍛件變形區幾何邊界是復雜的、不穩定的,變形的熱、力條件也是動態變化的。

由于這些特點,環件輾擴不僅受到靜力學、運動學和動力學因素的影響,而且還受到這些因素的耦合影響,因而環件軋制變形就有高度的復雜性。另外,環件輾擴不僅表現出了普通平板軋制、異步軋制、多道次軋制的性質,而且還表現出了這些軋制的耦合性質。

二、輾環工藝的特點

輾環是近期才發展起來的一種成形工藝,主要用于生產環形件。與鍛造成型相比,輾環工藝有較大的經濟技術優越性,主要表現在:1、需要的設備噸位小

由旋轉模其對毛坯局部連續的施壓成型,與模鍛的整體加壓成形相比工具與工件接觸面積小,變形力小,選用小噸位的設備就可以制造較大的環件,擴大了環件成型的范圍。例如,直徑φ400mm左右的汽車后橋從動齒輪坯,需80000kN以上的模鍛壓力機制造,而輾環壓力機僅為600kN左右:輾環能成形直徑φ10000mm、高度為4000mm的原子能反應堆容器加強環,這是其它壓力加工方法難以成型的。

2、材料利用率高

與模鍛相比,輾環制坯只需要沖小孔,所以沖空連皮小,又沒有模鍛所必要的飛邊及拔模斜度,環件截面尺寸形狀更接近于成品,既減少了切削加工量,又節約了原材料。

3、內在質量優良

輾環變形是徑向壓縮、軸向延伸,環件金屬纖維沿圓周連續排列,往往與環件使用中的受力和磨損相適應,所以輾環產品的強度高又耐磨,內在質量優良。

4、勞動條件好

與一般鍛造相比,輾環時無沖擊、無震動、噪音小,勞動條件有很大的改善,易于實現機械化和自動化。

5、生產成本低

輾環工藝具有材料利用率高、機加工機時少、生產能耗低、軋制孔型壽命長等綜合優點,因而生產成本較低。德國制造巾3500mm×110mm×90mm的碳鋼環件,自由鍛比軋制生產成本高77%,火焰切割比軋制生產成本高16%。前蘇聯統計,環件軋制與自由鍛相比,材料消耗降低40%-50%,生產成本降低75%。用環件軋制生產EQ140汽車后橋從動錐齒輪鍛件,相對于模鍛成型單件材料消耗降低5kg,生產成本降低20%。

6、生產率高

輾環軋制設備的軋制速度通常為1-2m/s,軋制周期一般為10s左右,最小周期已達3.6s,生產率已達1000件/h,大大高于環件鍛造和火焰切割,也高于模鍛生產率。

三、輾環的應用

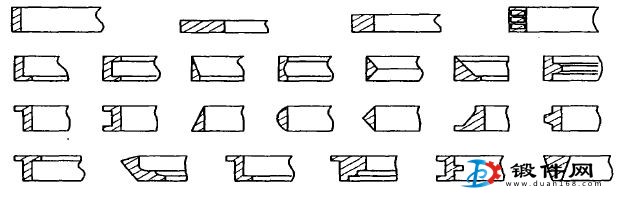

目前輾環工藝在國內外的應用都比較廣泛,如火車輪轂、軸承內外套圈、齒輪圈、襯套、法蘭、起重機旋轉輪圈及各種加強環等。加工的零件尺寸和重量范圍都比較大:直徑自40mm-10000mm,高度自10mm-1000mm,重量自0.2kg-82000kg,具有多種形狀的截面,其典型的例子如圖1-3所示。環件的材料通常為碳鋼、合金鋼、鋁合金、銅舍金、鈦合金、鈷合金、鎳基合金等,常見的環件軋制產品有火車輪轂、軸承環、齒輪環、襯套、法蘭、燃氣輪機環、起重機旋轉輪環、核反應堆容器環及各種加強環等。

輾環過程要完成徑向變形和軸向變形,但一般主要是徑向變形,需要有制坯工序。制坯工步一般包括下料、加熱、鐓粗沖空和沖連皮。毛坯的尺寸和形狀是獲得合格的輾環工件的決定因素之一。用模鍛壓力機和擺動輾壓機進行制坯,可以基本完成輾環工藝所需要的毛坯形狀的軸向變形,達到精輾的目的。

輾環還可以作為制坯工序和擺動輾壓工藝的聯線,成形各種截面形狀的環件。這樣由于輾環完成徑向變形,擺動輾壓完成軸向變形,就可以制造各類截面的環件.輾環和擺動輾壓聯線,具有更大的優越性。