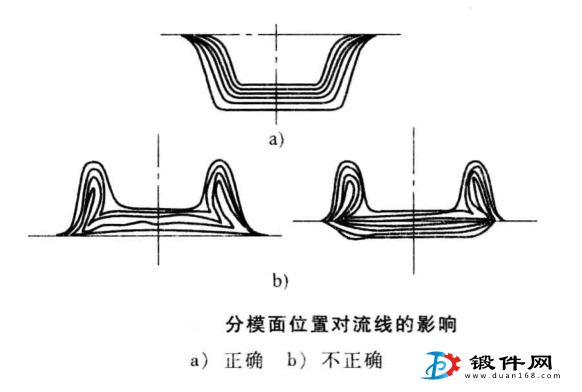

對于鋁合金鍛件在選取分模面時(shí),除了與鋼鍛件在選取分模面所考慮的因素相同外,特別還要考慮到變形均勻,若分模面選取不合理,容易使鍛件的流線紊亂,切除毛邊后流線末端外露,而且鋁合金鍛件更容易在分模面處產(chǎn)生穿流,穿肋裂紋等缺陷,從而降低其疲勞強(qiáng)度和抗應(yīng)力腐蝕能力。分模面,以反擠法成形,流線沿著鍛件的外形分布,是理想的。分模面,以壓人法成形,在內(nèi)圓角處容易形成折疊、穿流以及不均勻的晶粒結(jié)構(gòu),是不好的。

鋁合金鍛件在鍛造過程中的表面氧化、污染以及金相組織變化不明顯,所以機(jī)械加工余量應(yīng)當(dāng)比鋼、鈦合金、高溫合金小一些。

鋁合金的粘附力大,在實(shí)際生產(chǎn)中為了便于起料,通常采用的模鍛斜度為7°。在有頂出裝置的情況下,也可采用1°-5°。

對鋁合金鍛件來說,設(shè)計(jì)圓角半徑尤為重要,小圓角半徑不僅使金屬流動困難、纖維折斷,而且會使鍛件產(chǎn)生折疊、裂紋,降低鍛模壽命。所以在可能允許的條件下應(yīng)盡量加大圓角半徑。鋁合金鍛件的圓角半徑一般比鋼鍛件大。為了防止鋁合金鍛件切邊后在分模線上產(chǎn)生裂紋,其鍛模的毛邊槽橋部高度和圓角半徑要比鋼鍛件鍛模大30%。

鋁合金不適宜采用滾壓和拔長模膛。因?yàn)樵跐L壓和拔長制坯中,易使毛坯內(nèi)部產(chǎn)生裂紋。一般多采用單模膛鍛模。特別對形狀復(fù)雜的鍛件,更要采用多套模具,多次模鍛。使簡單形狀的毛坯逐步過渡到復(fù)雜形狀的鍛件,這樣易使金屬流動均勻,充填容易,纖維連續(xù)。

由于鋁合金的粘附力大,流動性差,要求對模具工作表面進(jìn)行仔細(xì)拋光,磨痕的方向順著金屬的流動方向,模具工作表面粗糙度辦達(dá)到1.6以上。

為了減少鍛件模具工作表面的表層熱應(yīng)力,有利于金屬的流動和充滿模膛,確保終鍛溫度,模具在工作前必須進(jìn)行預(yù)熱,預(yù)熱溫度為250-400℃。