雙相不銹鋼鍛件的屈服強度一般是非氮合金化的奧氏體不銹鋼鍛件屈服強度的兩倍,它們的初始加工硬化速率至少與常見奧氏體不銹鋼的相當。雙相不銹鋼機加工形成的碎屑堅硬,對刀具有磨損作用,高合金化的雙相不銹鋼更是如此。因為雙相不銹鋼的生產中硫含量盡可能地低,所以對碎屑的斷裂沒有什么幫助。

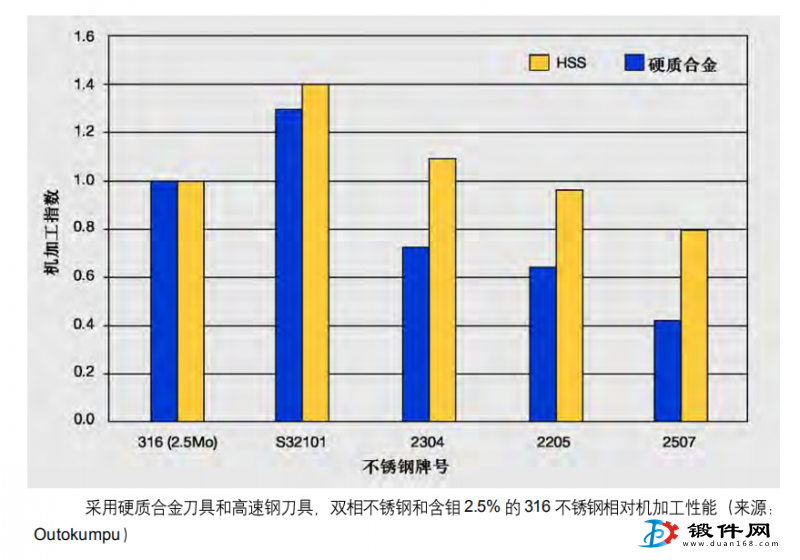

由于這些原因,雙相不銹鋼鍛件比具有同樣耐腐蝕性的300系列奧氏體不銹鋼鍛件更難進行機加工,雙相不銹鋼的機加工—般要求更大的切割力,并且刀具的磨損更快。當采用硬質含金刀具時,鍛件機加工的困難程度最明顯。圖中給出了幾種雙相不銹鋼和316不銹鋼的相對機加工性指數比較。注意,與316不銹鋼鍛件相比,經濟型雙相不銹鋼S32101的鍛件機加工性等級更高。

雙相不繡鋼切削加工的一般原則

下述的機加工原則還用于所有的不銹鋼鍛件,但對于雙相不銹鋼鍛件更要強調這些原則的重要性。

1.使用帶有特別堅同的剛性刀具和工件的大功率硬質機再(對于同樣的切制,雙相不銹鋼需要的切割力比相應奧氏體不銹鋼的大得多)。

2.保持刀具伸出的部分盡可能地短,以使擺動最小化。

3.刀具突出部分的半徑大于所必要的值。

4.選用形狀鋒利的硬質刀具,既有“鋒利”的刀口,又有足夠的強度。

5.設計鍛件機加工的順序,使切制深度總是在前兒道切制形成的加工硬化層以下。

6.切制速度要足夠大要過快以避免刀刃變厚和快速磨損。

7.定期史換刀具的刀片或重新研磨以保證刀刃的鋒利。

8.使用大量流動的冷卻劑/潤滑劑,利用切削油或加有高壓(EP)添加劑的乳化液。

9.使用帶分尥溝形狀的涂層硬質刀片。

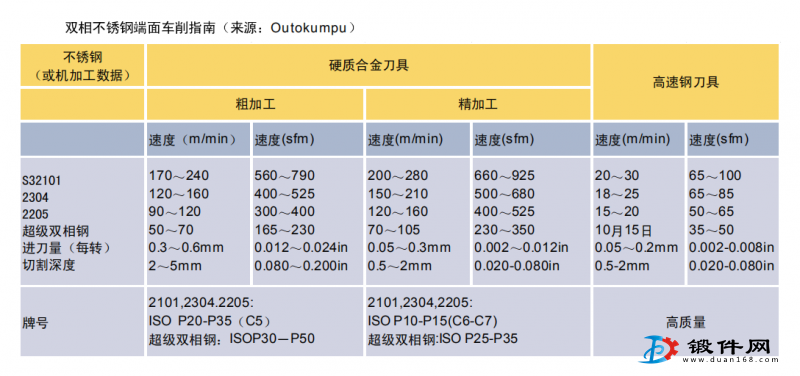

車削和端面車削

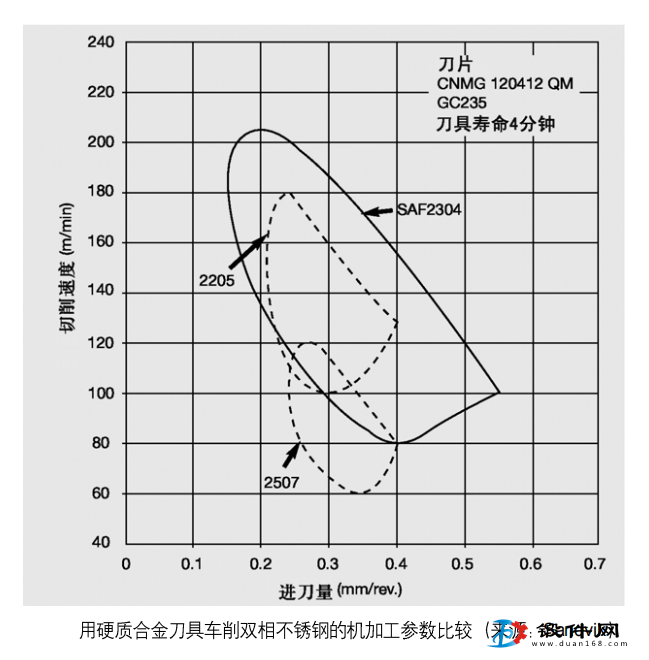

車削和端面車削操作涉及許多變量, 因此不可能給出適用所有情況的具體建議。圖中和表中給出了鍛件車削的一般準則。車削和切割操作可使用硬質合金刀具,允許使用比高速工具鋼更高的速度。然而,要更加注意硬質合金刀具和工件的剛度,避免切割被中斷。

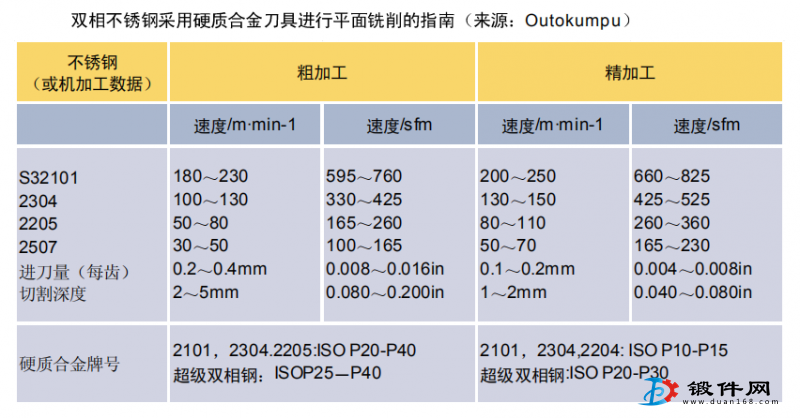

硬質合金平面銑削

雙相不銹鋼鍛件采用硬質合金刀具進行平面洗削的指南見下表。

1.采用帶涂層的刀片或高切性的鑲裝刀片進行粗加工,到需要更精細的精加工時,可以使用更堅硬的鑲裝刀片。

2.采用同向銑削,切削平均厚度至少為0.1毫米(0.004英寸),隨著進刀角度從45°增大到90° ,走刀量的調整比例系數為1.0?0.7。

3.為了使切削很好地從刀具拋出,加工過程特別是在粗加工過程中,不使用冷卻劑。

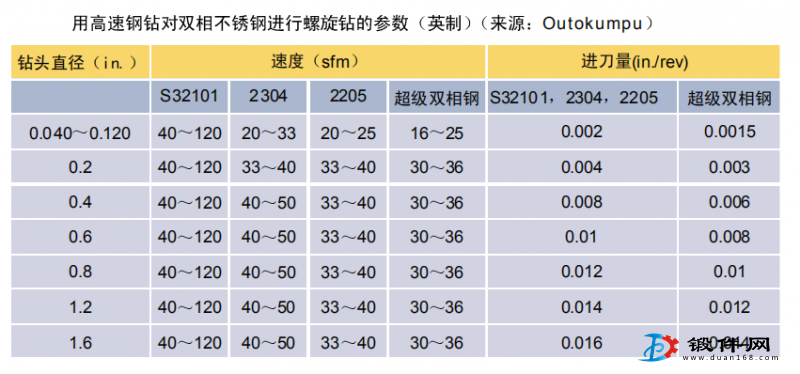

采用高速鋼鉆頭進行螺旋鉆

表中給出了用高速鋼鉆對雙相不銹鋼進行螺旋鉆的準則。

1.鉆頭形狀:頂鉆頭角130°,推薦采用自動定心的鉆頭形狀,對于大直徑的鉆頭,建議將鉆心厚度磨薄。

2.冷卻劑:10%的乳化劑充分流動到鉆頭,對于深度大于兩倍直徑的情形,通過定期用冷卻劑在孔道溢流排出切屑。

3.提高速度:采用TiN涂層。速度增加10%,采用鉆頭冷卻劑,速度可以提高10%?20%。