臺階軸的臺階常有數(shù)個,臺階一般在中間,相鄰臺階的直徑差別較小。根據(jù)臺階軸的形狀特點,毛坯直徑選用稍大于鍛件的最大直徑,其主要變形工藝是直接拔長,應(yīng)遵守拔長工序的基本要求。鍛造時先在坯料上壓痕,然后拔出桿部,最后用型摔整形。其優(yōu)點是對坯料的規(guī)格要求不嚴,需要的設(shè)備噸位小,鍛件的長度不受限制等。主要缺點是鍛件精度低。因為壓痕時不易保證壓痕深度和壓痕位置的準確性,造成鍛件的偏心較大和臺階的轉(zhuǎn)角處不平整。不但增大鍛件的徑向加工余量,而且使各臺階的長度公差也增大,有時可達十幾毫米至幾十毫米。當臺階較多時,需要摔圓的數(shù)量增多。

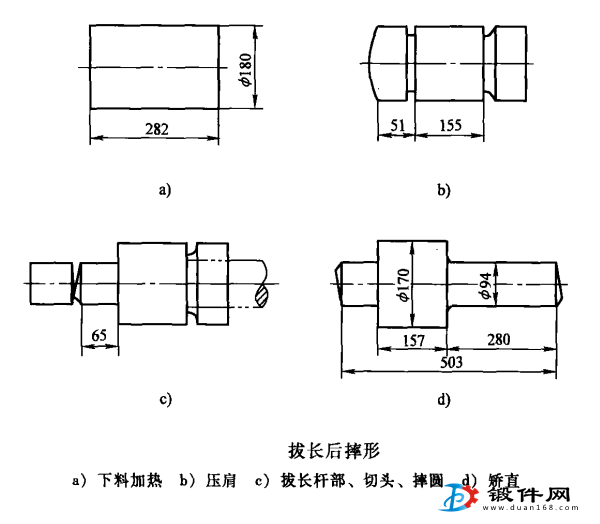

以45鋼齒輪軸鍛件(見圖)為例,說明在臺階的拔長鍛造中的工具選用和操作注意事項。

1)齒輪軸在鍛造時所需要的工具有整形摔子、單面三角刀、墊鐵及斬刀等。

整形摔子選兩副。一副為φ95mm,用于摔圓φ94mm的直徑;一副為φ170mm,用于摔圓的直徑。摔子口部應(yīng)有圓角,防止摔圓時產(chǎn)生夾痕。

墊鐵用于控制鍛件的直徑尺寸,墊鐵的厚度一般比被鍛直徑(或厚度)大l-2mm。

斬刀用于切料頭,斬刀根據(jù)被切直徑來選定。

單面三角刀用于切肩,三角刀的刃口要有一定的圓角,使切肩處金屬纖維不被切斷。但刃口圓角不能太大,過大的圓角會使切肩處金屬的拉縮量過大。

2)坯料尺寸的選擇既要考慮到鍛件的最大直徑,又要考慮拔長時夾持坯料的方便。

3)要做好料的分配工作,避免一端料多而另一端料不足,造成操作困難,甚至使鍛件報廢。

4)切肩時要注意控制壓肩深度。四周切肩深度要均勻。切肩過深或切肩不均勻,拔長后會在切肩處留有凹痕,降低鍛件的外形質(zhì)量。在實際生產(chǎn)中,往往因為切肩深度過大而引起鍛件的報廢。因此,應(yīng)使切肩深度比臺階高度小5-30mm,以避免壓肩過深。

切肩長度應(yīng)足夠長。拔長時端部容易產(chǎn)生凹陷或夾層等而造成鍛件報廢。根據(jù)拔長的操作要點,切肩的最小長度量應(yīng)符合A>D/3的要求,為留下需要的65mm長,將多余部分作為特殊工藝余塊切除。這樣就可防止左端產(chǎn)生凹陷或折疊,從而得到平整的端面。

5)切肩后拔長軸桿短的一頭,滾圓至φ95mm,留下軸桿長65mm待切去,但暫且不要把料頭切下,以便調(diào)頭時夾持。

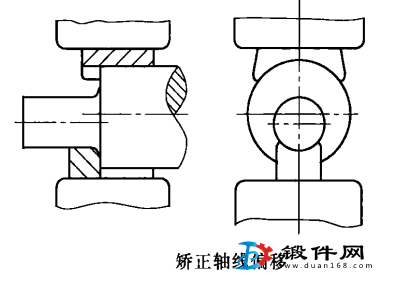

將鍛坯調(diào)頭,拔長另一端軸桿。在拔長直徑的軸桿過程中,由于錘擊不均勻、翻轉(zhuǎn)操作不均勻、或鍛件夾持忽高忽低,常常會發(fā)生軸線同心度偏移,應(yīng)立即矯正,矯正方法見圖。

6)拔長時,為防止φ94mm的直徑被鍛得過小,對將選擇好的墊鐵放在砧上控制尺寸。墊鐵放入時,一定要注意安全,避免彈出傷人。

7)鍛臺階軸時,先鍛短的一端軸桿,再鍛另一端的長軸桿,可以減少臺階軸在鍛造時的彎曲。

8)軸桿拔長到需要尺寸后倒角、滾圓、摔光,并將端部料頭切除。

在摔光各部分直徑的同時,測量各部分直徑與長度。考慮到鍛件長度的冷縮,總長503nnn可放長至510mm。若所有尺寸符合要求,即可進行矯直。矯直是鍛造的最后一道工序,用金屬直尺仔細測量各段軸線的直線度和同心度。

9)鍛件完工后,不能隨手將鍛件從砧上拋下,以免鍛件與地面撞擊產(chǎn)生彎曲或表面撞出傷痕。軸類鍛件完工后要堆放平直,按冷卻規(guī)范冷卻,不要放在濕地或有風(fēng)處,以免鍛件局部硬度提高或產(chǎn)生翹曲變形。