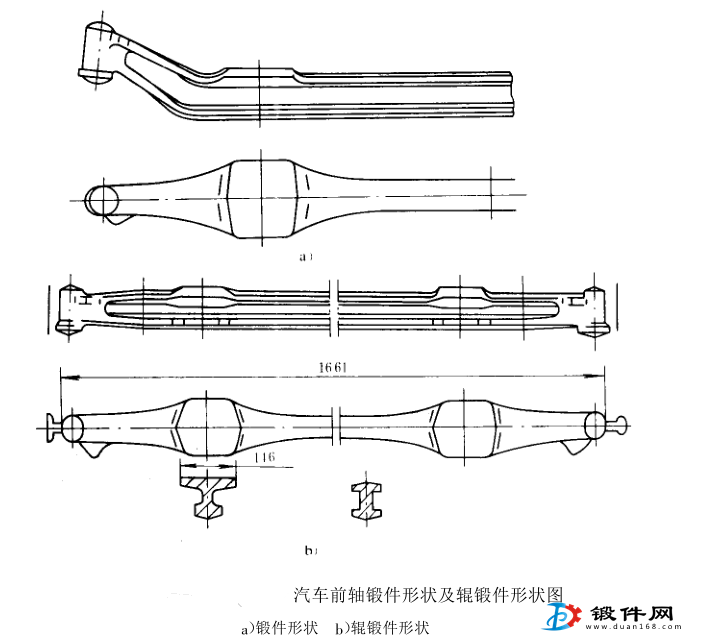

前軸是汽車上承受載荷較大的重要零件之一,要求具有較高的剛度、強度和疲勞壽命。

目前在國外廣泛應用輥鍛制坯,模鍛成形,投資很大。國內除采用輥鍛制坯、在熱模鍛壓機上成形外,某些中、小廠采用自由鍛制坯,在摩擦壓機上模鍛或胎模鍛成形的工藝,生產效率低、勞動強度大,鍛件

質量差。

為保證前軸鍛件質量,分析其形狀特點與成形輥鍛的工藝,表明存在如下一些要解決的問題。

1、不均勻變形

前鉆鍛件主軸線較長區段兩側截面的形狀是不對稱的,因而輥鍛變形時該段左右兩側將有較大的不均勻變形,使未進入變形區的毛坯左右偏擺,已變形的毛坯水平彎曲,前者導致出現刮傷、折疊、甚至不能充滿型槽,后者將使輥出毛坯無法進入下道次的輥鍛型槽。

2、大展寬變形量

根據輥鍛變形的特點,不能使前軸限位塊和彈簧座工字型截面一側的長腿在深而窄的型槽中良好成形。為此,必須在制坯的道型槽中就使此部位有很大的寬展量并考慮到后兩道輥鍛型槽中被拉縮的減小值,才能保證此兩部位要求的尺寸。

3、毛坯與型槽的對中性及長度控制

多道次成形輥鍛工藝中,各道次毛坯在縱向上的不同部分能否準確進入相應型槽是鍛件各部分成形良好的關鍵,特別是展開長度很大的前軸輥鍛件,在生產條件下的延伸和前滑波動值又較大,妥善解決這個問題就更顯得重要。

4、毛坯咬入及前壁難成形區的成形

鍛件兩端的圓柱形拳頭用一般選料和咬入方式難以保證既能順利咬入,又使拳頭良好成形。

針對上述問題,可在工藝和模具設計上、送料方式和送料裝置上采取一些相應的解決措施。

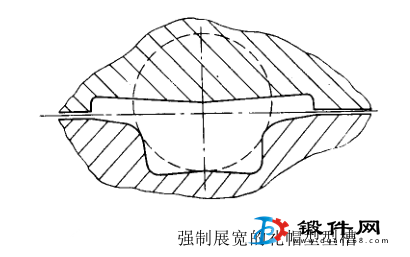

(1)解決大展寬量與不均勻變形的措施

設計道制坯型槽時,在某些區段上采用如圖 & ’ ( ’ #) 的特殊型槽一禮帽型并在型槽上模面開設相互交叉的阻力槽等強制展寬的措施,以獲得要求的大寬展量。為減小不均勻變形,設計道型槽與第二道型槽及第二道型槽與第三道型槽間尺寸配合上除考慮充滿成形需要外,各相應配合截面上每個部分壓下量之差異應盡可能小,并利用金屬高溫塑性,在送料端采用強制導向裝置克服毛坯的偏擺與水平彎曲。

(2)解決毛坯與型槽對中性的措施

設計毛坯縱向截面時,其形狀和尺寸應使毛坯對下一道型槽縱向截面相應地對中有較大的適應性,即使某些縱向突變截面處,毛坯與型槽對中上稍有誤差也能充滿成形,不致產生刮傷缺陷。利用改變送料方向變換前后壁的原理,在第二道輥鍛型槽的后端將毛坯一端的拳頭預先成形,然后將毛坯調頭送入第三道型槽的后端成形另一端拳頭。

(3)控制鍛件長度的措施

前滑是影響鍛件長度波動的主要原因,輥鍛時,要盡量控制加熱溫度并適應模具表面狀態的變化及時調節水劑石墨潤滑劑的濃度。將前滑控制在較小范圍內,并有意識地將前軸中間對稱工字型截面的自由前滑區段的長度設計短些,然后在彎形一限位定長裝置上彎曲,拉伸,限位定長,完全達到鍛件圖的要求。

前軸鍛件兩端拳頭既深而窄,長度又小的限位塊的尺寸成形即使基本達到要求,也會因輥鍛中可能發生的畸變,使其外形及尺寸與型槽尺寸不盡相符。為此,輥鍛后還要對兩端拳頭到限位塊區段作小范圍的局部整形,以達到工藝要求的幾何尺寸。

上述存在的問題及解決措施,已經實驗驗證,并在生產中收到良好的效果。