多向模鍛鍛件圖設計要點

1、鍛件分模面的選則,分模面選擇的原則除一般按開式模鍛確定外,還應根據多向模鍛的成形特性考慮模具、工藝等方面的問題。

(1)分模面的布置,應盡暈滿足鍛件相對于分模面對稱的要求, 特別對于帶冇凸出的臺肩、凸肩和有枝芽部分的鍛件較為重要。分模面形狀盡可能選擇平面而避免曲面。

(2)鍛件孔中心的位置,多向模鍛件多為帶孔鍛件,面鍛件圖設計制定時應盡量將孔中心線確定在水平方向,并使孔的變形處于鐓擠變形狀態。

(3)模具的組合,因多向模鍛采用多個分模面,使模具分成多塊,組合形狀。而單塊模具制造簡單,但要把多個模塊組成尺寸和配合精度良好的封閉式模膛,必須在選擇分模面時,同時考慮使模塊易于組合,并且工作穩定可靠。

(4)夾持力的計算,在多向模鍛成形時,凹模對坯料的夾緊力一般為凸模對還料的擠壓成形力的1?4倍,因此,夾持力大于成形力。 所以,應該把鍛件的投影面,置于設備的主液壓缸的作用下,即把夾持力的方向設計在設備能產生壓緊力的方向。

2、鍛件機械加工余量及公差,多向模鍛件特別是一些中、小型鍛件,常采用閉式精密模鍛方式成形,因此,設計鍛件圖時應盡可能使鍛件接近于產品零件的輪廓形狀,較大地減少機械加工余量及公差。多向模鍛采用的加工余量及公差一般選定為熱模鍛壓機普通開式模鍛件的20%-50%。

3、圓角半徑和深孔斜度,多向模鍛件的圓角半徑的大小確定與閉式模鍛件圓角半徑選擇相同,數值一般取普通模鍛時的1/4?1/2 為宜。

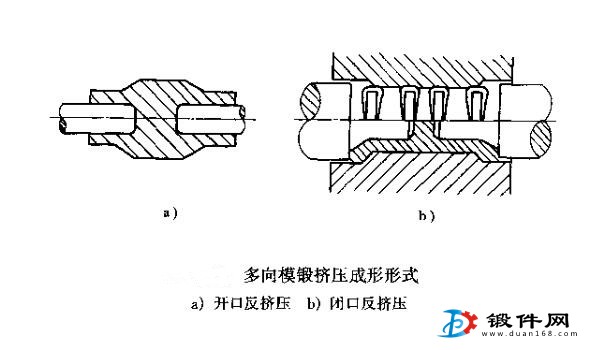

由于多向模鍛的凹模一般是可分式模具,并且鍛件易出模,則可不設計模鍛斜度,或取小于或等于30'的小斜度。另外,深孔鍛件的模鍛斜度應視鍛件的成形方式而定,開口式反擠壓成形時只有反擠壓變形,此時可不設模鍛斜度,如圖所示。而采用閉口反擠壓成形時,除了反擠壓變形外,兩端的圓臺及凸肩要依靠鐓粗成形,其模鍛斜度可選用30'?1°,如圖所示。